Bohatství skryté v datech mnoho českých i zahraničních společností stále ještě nedoceňuje. Práce s daty přitom podnikům umožňuje zefektivnit výrobu, zvýšit produktivitu nebo šetřit náklady.

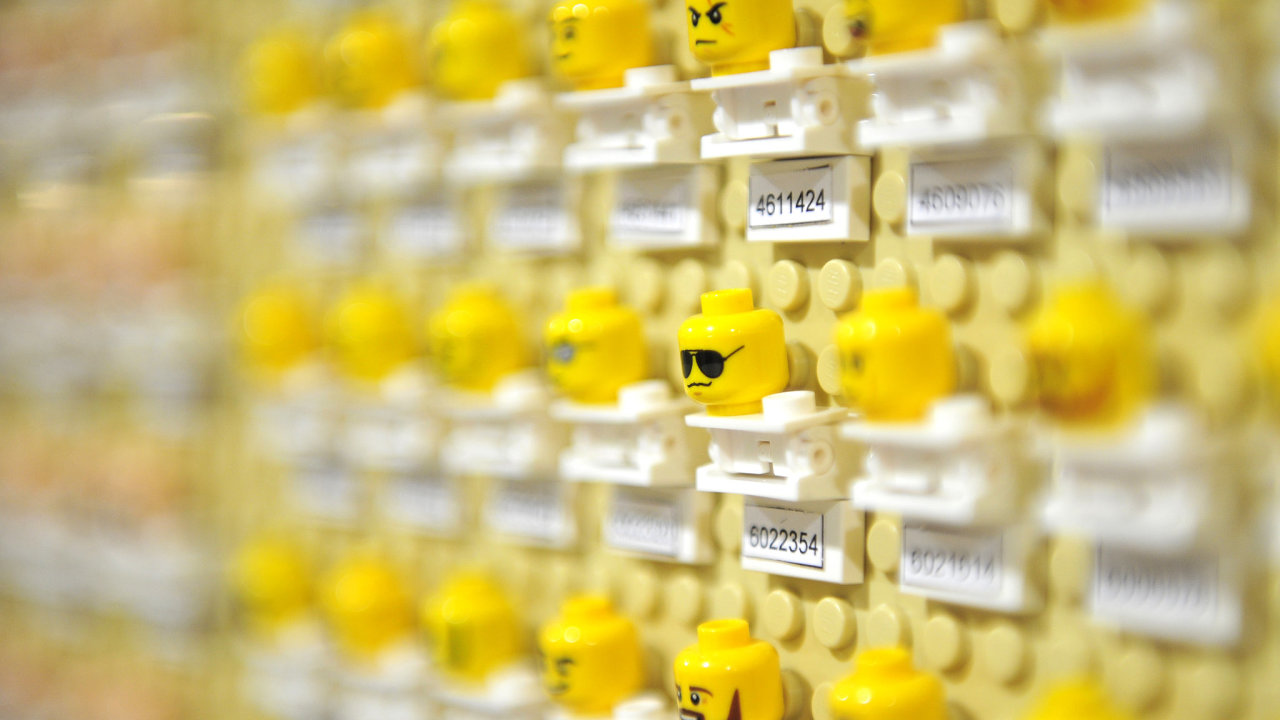

Společnost Lego Production v Kladně například na lince, kde se balí kostičky do jednotlivých stavebnic, využívá strojového učení, aby ušetřila čas operátorům. Ti dříve seřizovali vibrační bubny, které pomáhají třídění kostek, na základě vlastních zkušeností. Díky novému projektu se podařilo automaticky analyzovat chování bubnů tak, aby algoritmy umělé inteligence dokázaly optimalizovat každý jednotlivý buben pro aktuálně tříděný díl během několika desítek vteřin.

„To je velmi významná úspora času oproti původní době, kterou potřeboval operátor. Tento příklad ukazuje, že digitalizace neboli automatický sběr a zpracování dat výrazně přispívá k šetření prostředků ve výrobě. Zde jde o mnohamilionové úspory, pokud automatické nastavování strojů zavedeme ve větším měřítku na celou továrnu,“ říká Pavel Burget, vedoucí Testbedu pro Průmysl 4.0 v Českém institutu informatiky, robotiky a kybernetiky na Českém vysokém učení technickém v Praze, který na projektu se společností Lego spolupracoval.

Příklad s výrobními bubny podle něj ukazuje, že i jednotlivé kroky mají významný přínos, postupně by však mělo dojít k digitalizaci celé firmy.

„S digitalizací se vyplatí začít u procesů, z nichž můžeme získat dostatečné množství provozních dat použitelných pro strojové učení a rozhodování. Dále u procesů, u nichž můžeme na dálku z centrálního místa měnit jejich provozní parametry, a také tam, kde lidský faktor a fluktuace pracovníků mají negativní vliv na kvalitu a objem produkce. V každé výrobní firmě takové procesy existují a pro úspěšnou strategii digitalizace je nutné je najít. Národní centrum Průmyslu 4.0 proto zpracovalo metodiku hodnocení digitální zralosti firem, která radí, kde s digitalizací začít,“ dodává Pavel Burget.

Data jako příležitost

Přestože mnoho firem umí data ze strojů nebo produktů sbírat, existuje bezpočet z nich, které nemají finální strategii, co s nimi budou dále dělat. Data tak zůstávají nevyužita nejen z hlediska zpracování, ale i prosté ochrany nebo logického propojování. Pokročilé analytické nástroje jako prvky umělé inteligence nebo algoritmy strojového učení ale dokážou z množství dat získat doposud neobjevené informace. To přináší významnou přidanou hodnotu nejen pro firmy, ale i pro obyvatele Česka.

Ve zdravotnictví například zpracování radiologické dokumentace umožňuje nejen lépe identifikovat podezřelé situace, ale díky získaným informacím také rychleji poskytnout ošetření pacientům. „Big data vnímáme jako obrovskou příležitost pro všechny organizace, které se mohou o svém podnikání a fungování dozvědět celou řadu klíčových informací. A na jejich základě pak dělat lepší a kvalifikovanější rozhodnutí, růst a inovovat,“ říká Michal Horáček, specialista na cloudové technologie ve výrobních firmách ze společnosti Microsoft.

Podniky často začínají sběrem dat ze samotných strojů, aby získaly přehled, kdy daný stroj vyrábí, jak je efektivní či jak časté jsou poruchy.

„Pravá síla digitalizace ovšem přichází v momentě, kdy firma začne využívat prediktivní modely. Propojí historická data s aktuálním stavem a využije chytré algoritmy v cloudu tak, aby odhalila nové trendy. Je chyba v daném stroji, který potřebuje opravit? Týká se konkrétního člověka, jemuž chybí potřebná školení? Nebo se objevuje u celé směny a bude chyba v procesu? Propojením doposud nepropojeného podniky získají absolutní přehled a objeví trendy, které se v provozu dějí,“ vysvětluje Michal Horáček.

Nulová důvěra

Velké množství dat a jejich využití s sebou ale přináší rovněž o něco méně pozitivní trend, kterým je nutně zvýšený zájem o kybernetickou bezpečnost. Velké společnosti se shodují na tom, že během pandemie přibylo všemožných pokusů o nabourání se do informačních systémů. Kybernetické útoky jsou navíc už tak komplikované, že bez analýzy velkého množství dat a zapojení umělé inteligence jim už nelze předcházet. Firmy proto častěji investují do nových řešení i školení zaměstnanců a IT odborníků, aby ochránily firemní know‑how.

Podle letošního průzkumu společností Microsoft a International Data Corporation se prioritou malých a středních podniků i velkých firem stala ochrana vzdáleného přístupu do interních sítí a přesun dat do cloudových úložišť. „Používání cloudu je v řadě ohledů nejen praktičtější, ale zároveň umožňuje i vyšší úroveň zabezpečení a rychlejší aktualizace bezpečnostních systémů,“ říká Michal Horáček z Microsoftu.

Vyzkoušeno. Nový český letecký motor z dílny firmy GE a ČVUT obstál v první zkoušce ve vzduchu

V prostředí cloudových technologií doporučuje využít konceptu nulové důvěry (zero trust), kdy se jednoduše ověřuje každá žádost o přístup k firemním datům, identita žadatele nebo podmínky, za kterých žádá. Následně je pak povolen přístup pouze k těm datům nebo aplikacím, které uživatel v danou chvíli skutečně potřebuje. „Cloud totiž umožňuje demokratizovat přístup k technologiím a uživatelům nabízí pracovat s daty a technologiemi odkudkoliv a z libovolného zařízení. To však láká i útočníky, kteří mohou cloud využít pro své aktivity zaměřené na organizace a jejich prostředí jak v cloudu, tak i on‑premise (na počítačích dané firmy, pozn. red.),“ dodává Michal Horáček.

Hlavní je návratnost a efektivita

Investice do nástrojů pro on‑line komunikaci a sdílení týmové práce spojené s důkladnější kybernetickou bezpečností zvýšila například společnost Doosan Škoda Power, specializující se na výrobu parních turbín a tepelných výměníků. S prvními projekty digitalizace začala už před více než 15 lety. Do výrobních technologií investuje každý rok z celkového obchodního rozpočtu 150 až 200 milionů korun 35 až 50 procent.

V posledních letech se firma soustředila například na 3D scanning jako nástroj pro získání vstupních dat pro reverzní inženýrství. Touto metodou je možné pokrýt poptávku po náhradních dílech pro turbíny cizích výrobců, kdy například neexistuje výrobní dokumentace nebo výrobce už zanikl. Reverzní inženýrství je velmi silným nástrojem i na poli získávání 3D dat pro as‑built dokumentaci (zpracování skutečného stavu objektů a zařízení) a případnou rekonstrukci technologických celků a strojoven.

Dalšími novějšími projekty Škoda Doosan Power jsou také implementace výrobních systémů pro řízení a sběr dat (MES) z jednotlivých pracovišť, spolupráce s akademickou půdou na vývoji technologických nástrojů pro vzdálený sběr dat v rámci provozu jejich produktu u zákazníka (RMS), nasazení technologií RPA (robot process automatization) k efektivní realizaci mnoha dílčích procesů a první pilotní projekty v rámci otevřených IT/IS platforem bez klasického programátorského přístupu.

„Naše společnost má v rámci svého byznysplánu připraveno mnoho dílčích projektů v rámci digitalizace firemních procesů, nicméně vždy platí základní premisa, že projekt musí splňovat ekonomickou návratnost s cílem zefektivnění daného procesu,“ říká specialista na digitalizaci ve společnosti Doosan Škoda Power Pavel Hopfner.

Jedna z věcí, kterou tak společnost nevyužívá, je například digitální dvojče, protože každá jejich zakázka je unikátní a řešení jsou specifická pro každý projekt. Využití digitálního dvojčete nedává Doosanu ekonomický smysl. Stejně tak analýza velkých dat pro prediktivní údržbu není z tohoto hlediska efektivní, protože celý technologický cyklus je vždy provázán s konkrétní zakázkou.

„S tím souvisí také to, že ve vlastním výrobním procesu převládá papírová dokumentace. Naše produkty jsou vždy zákaznicky orientované, proto máme minimum operací v sériovém procesu. Výrobní dokumentace sestav jednotlivých komponentů jsou čitelné až na úrovni formátu A0 či prodloužená A0. Posledním velmi důležitým faktorem je, že výrobní dokumentace v tištěné podobě je zároveň i komunikačním nástrojem mezi pracovníky na směnách, pracovníky kontroly, manažery a podobně,“ dodává Pavel Hopfner.

Článek byl publikován ve speciální příloze HN Strojírenský veletrh.