Společnost Coca-Cola HBC investovala v posledních letech v České republice okolo dvou miliard korun, mimo jiné do tří nových plně automatizovaných linek (dvou petových a jedné plechovkové) a v neposlední řadě do hypermoderního skladu s kapacitou 20 tisíc palet, který slavnostně otevřela na začátku října v Praze-Kyjích. „Všechny tyto investice nás posunuly z role země, která produkty Coca-Cola do značné míry importuje, do postavení, v němž už jsme především exportéry,“ konstatoval při jeho otevírání Dan Timotin, generální ředitel Coca-Cola HBC CZ/SK.

Cílem půlmiliardového projektu nového moderního skladu je konsolidovat logistickou infrastrukturu Coca-Coly, tedy potlačit nutnost existence dalších externích skladů společnosti v Počernicích, a také zavést v ještě vyšší míře než doposud do procesu výroby, skladování a distribuce zboží automatizaci. Technologickou část projektu zaštítila firma System Logistics, která patří do portfolia společnosti Krones (ta Coca-Cole HBC dodává zařízení do výrobní části provozu). Investice se má vrátit do pěti let.

Ohled na lidi i na přírodu

V areálu se nyní nachází celkem sedm hal, tři z nich jsou výrobní. S ohledem na obydlenou zástavbu v okolí se společnost rozhodla vybudovat také akustickou zástěnu o délce 143 metrů a výšce šest metrů. Hluk v areálu sice bude omezen už tím, že díky zprovoznění automatizovaného skladu končí provoz nákladních aut zajišťujících dosud přepravu produktů do externích skladů, zástěna ovšem odhluční chladicí věže na jižní straně areálu a manipulační plochu na straně severní. Na co jsem dále zvláště hrdý, je systém mokřadu vybudovaný na pozemcích v blízkosti skladu. Právě tam budeme odvádět veškerou dešťovou vodu z budov a přilehlých prostor, která by jinak skončila v kanalizaci. Voda se tak bude vracet přirozeně do přírody a přispěje k podpoře biodiverzity v přilehlém okolí. V horkých letních měsících navíc zajistí šetrné chlazení okolí,“ dodává Jan Turek, ředitel výroby a logistiky Coca-Cola HBC CZ/SK.

Coca-Cola vsadila na úplnou automatizaci

Řidičovy ruce jsou první v celém procesu, které se palety dotýkají, jinak zde žádná manipulace za pomoci čistě lidské síly není.

Jan Turek, šéf řízení dodavatelského řetězce Coca-Cola HBC CZ/SK

Před pár lety v Kyjích přitom výstavba nového centrálního skladu společnosti Coca-Cola neprošla, protože se místním obyvatelům zdála původně plánovaná výška 39 metrů, spočítaná tak, aby systém zajišťující uskladnění produktů před expedicí pracoval co nejefektivněji, naddimenzovaná. Budova sice podle upraveného projektu při výšce 20 metrů zabere větší plochu (devět tisíc metrů čtverečních), negativní dopad na provoz ovšem tato okolnost nemá. Hlavním dodavatelem stavby byla společnost Strabag, jejíž pracovníci úspěšně vyřešili řadu výzev, například požadavek na rovinnost podlahových desek (přípustná odchylka je 15 milimetrů při délce 150 metrů).

Automatizace v praxi

Ve skladu funguje double deep regálový systém s kapacitou 20 tisíc palet. Zakládá je devět zakladačů, systém je schopen přijímat až 275 palet za hodinu a vydávat 295 palet (v současnosti je vyladěný na výdej 250 palet).

20 tisíc

palet. Takovou kapacitu má automatizovaný sklad Coca-Coly v Praze 9 – Kyjích.

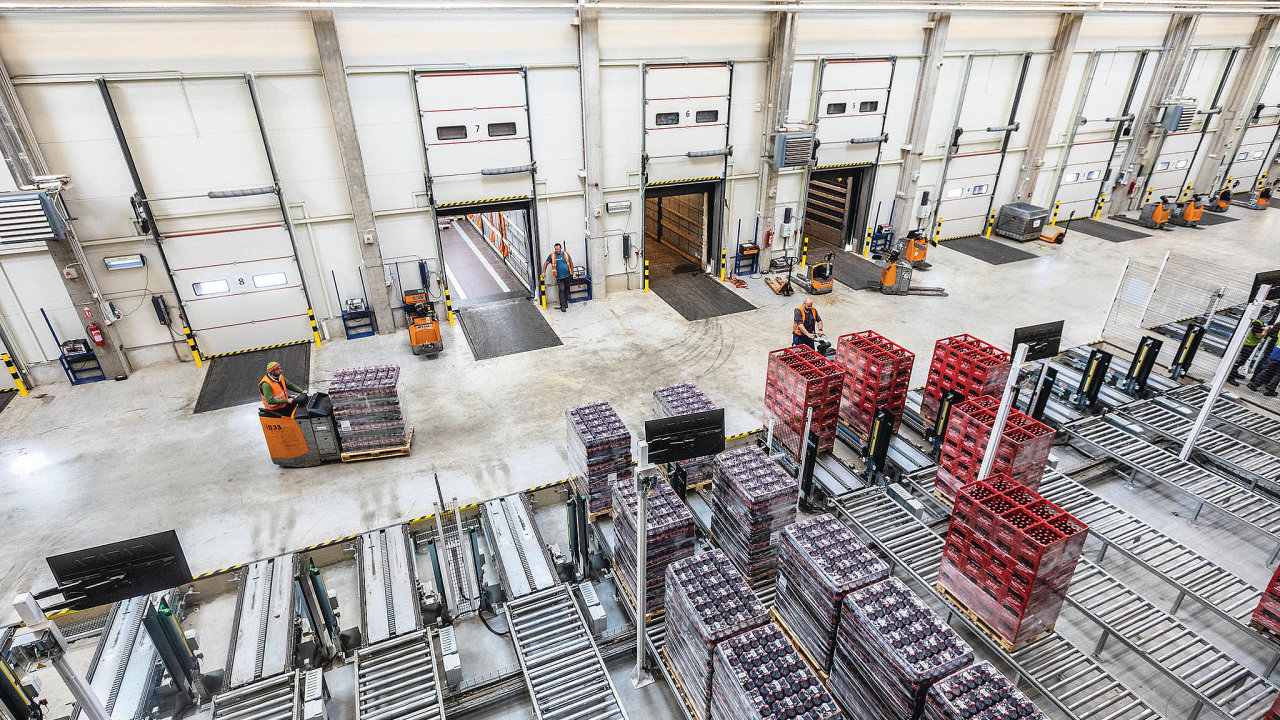

Jak vypadá nový provoz? Na samotný jednopodlažní sklad hotových výrobků SO01 přímo navazuje hala expedice SO02 s nakládacími můstky a vjezdem pro kamiony s prázdnými paletami nebo vratkami. K propojení stávajících hal s těmito objekty expedice a skladu slouží dvoupodlažní krček SO03, jímž procházejí automatické dopravníky.

V přízemí expedice se nachází výdej palet s nápoji, zásobníky pro jednotlivé nakládací můstky, nabíjecí místa elektrických vozíků, vstup vrácených prázdných palet a logistická kancelář.

Hotové výrobky na paletách jsou z výrobní linky dopravovány do dopravníkového třídicího systému, který je umístěn v jedné ze stávajících výrobních hal a spojovacím objektu. Dva výtahy je pak zdvihají do patra a přes spojovací krček dopravují do mezaninu haly SO02 s dopravníkovou smyčkou (monorasilem), která je přesouvá k zakladačovým elevátorům, jež palety automaticky umísťují do regálového systému ve skladu SO01. Při expedici je tytéž elevátory vyzvedávají z regálů a dopravují do přízemí haly SO02 na další smyčku, která je třídí na jednotlivé zásobníky k příslušným nakládacím dokům.

Nakládacích doků je připraveno celkem deset, devět z nich slouží k výdeji, poslední slouží k příjmu vratek nebo prázdných palet. Na východní straně haly SO02 se nachází příjem prázdných palet ze skladu palet východně od objektu.

Palety si řidiči sami nakládají

Vlastní sklad SO01 je tvořen jedním velkým prostorem, který vyplňuje automatizovaný regálový systém se zakladačovými elevátory. Palety jsou ukládány pomocí zakladače do jednotlivých paletových pozic. Paletové pozice obsluhované jedním zakladačem jsou vždy dvě za sebou z každé strany, celkem v sedmi vrstvách nad sebou. Stejně tak jsou palety vyskladňovány − zakladač vyzvedá příslušnou paletu a odváží na dopravník, odkud manipulační jednotka automaticky putuje do části expedice. Regálový systém obsluhuje celkem devět zakladačů.

Ukládání a vyskladňování palet řídí vlastní počítačový program. „Pro projekt bylo zásadní, že sklad musí pracovat v režimu just-in-time, tedy připravovat paletu na nakládku v momentě, kdy je třeba, tedy při příjezdu kamionu. A také jsme museli vyvinout specifický model zakladačů, zejména s ohledem na snížení výšky skladu,“ dodal Luca Canali, zástupce společnosti System Logistics.

V hale expedice SO02 probíhá expedice a nakládka palet na kamiony a další distribuční vozidla. K přípravě nákladů slouží dopravníky, na které jsou palety umístěny automaticky v pořadí určeném pro nakládku. Řidič dostává instrukce, na jaké rampě si má nakládat, a palety si sám odebírá do kamionu. „Jeho ruce jsou první v celém procesu, které se palety dotýkají, jinak zde žádná manipulace za pomoci čistě lidské síly není,“ říká Jan Turek.

Dva lidé na celý provoz

Na celém provozu se ze strany Coca-Coly aktivně podílejí pouze dva pracovníci. Koordinátor řídí vozidla přijíždějící k nakládkovým rampám − oznamuje řidičům, ke které rampě mají zajet, a systémové vyskladnění celé zaštiťuje. A druhý člověk v provozu, technik, řeší případné provozní zádrhele, které se v počátcích robustního automatizovaného provozu manipulujícího se stovkami palet denně mohou objevovat. Občasné problémy způsobuje kolísavé kvalita dřevěných palet „obíhajících“ na českém trhu. Na dotaz měsíčníku Logistika Jan Turek uvedl, že s těmito problémy se setkávají i zástupci dalších velkých (nejen) potravinářských společností na českém trhu. V tomto okruhu se již zvažují možná východiska směrem k blízké budoucnosti. Případné řešení například v podobě využívání palet vyrobených z recyklovaného plastu je v rámci Coca-Coly HBC možné, ale tato možnost není na pořadu dne.

Zaujal vás článek? Pošlete odkaz svým přátelům!

Tento článek je odemčený. Na tomto místě můžete odemykat zamčené články přátelům, když si pořídíte předplatné.

Aktuální číslo odborného magazínu Logistika

Aktuální číslo odborného magazínu Logistika

Filip Hubička

Filip Hubička

Logistika č. 2/2025

Logistika č. 2/2025