Ještě před pár lety fungovalo zásobování závodu Škody Auto v Mladé Boleslavi přes menší sklady, které byly součástí výrobních hal. Tak to částečně zůstalo dodnes, v roce 2013 ale automobilka v rámci rozsáhlého projektu modernizace a rozšíření výroby otevřela v areálu ještě nový centrální sklad materiálu pro výrobu vozů a komponentů. Ten je pomocí dopravníkového tunelu propojený s vedlejší halou M13, kde vznikají Octavie a Rapidy.

Díky novému skladu se v montážní hale uvolnilo místo, které zaplnil převážně tzv. supermarket - logistický prostor, který podporuje plynulý tok materiálu k montážní lince a je určený hlavně pro předpřípravu dílů a vytváření sekvencí. Má plochu 12 000 metrů čtverečních a sekvencí se tu vytváří přes 70.

Centrální sklad U6

Už v době, kdy vznikalo nové logistické centrum, se uvažovalo o výstavbě dalšího skladu na sousedním volném prostoru. Dnes jsou plány konkrétnější. "V roce 2017 by tu měl vzniknout tzv. AKL, automatický sklad pro materiál v malých přepravkách typu KLT. V Kvasinách se stejný sklad už staví a hotový má být na konci letošního roku," popisuje David Strnad, vedoucí útvaru plánování logistiky automobilky.

Hlavním důvodem pro výstavbu nového logistického centra byla potřeba zvýšit kapacitu výrobní linky ve vedlejší hale o 50 procent. Dalším podstatným podnětem pro změny v logistice automobilky je neustále se zvyšující variabilita dílů, což zvětšuje nároky na zásobování. "Dnes děláme tři typy vozů na jedné výrobní lince, a zatímco dříve jsme měli například dva typy volantů, v současnosti jich je 60. A komplexita se pořád zvyšuje, proto musíme dělat taková opatření, aby se držela co nejmenší zásoba," říká Strnad. Díky zaváděným opatřením Škoda Auto využívá jen minimum externích skladů a zatím si v Mladé Boleslavi vystačí převážně s výstavbou v rámci vlastního areálu.

Nový centrální sklad zásobuje materiálem výrobu vozů a agregátů v několika halách. 70 až 80 procent dílů jde ale dopravníkovým tunelem do sousední montáže Octavií a Rapidů. Logistické centrum má plochu 15 500 metrů čtverečních, kterou z velké části zabírá výškový paletový sklad s 33 uličkami a 11 zakládacími úrovněmi.

Nákladní vozy zajíždějí s díly přímo do haly. Materiál se překládá do příjmových zón, poté se palety zkontrolují a zavedou do systému. Vysokozdvižný vozík pak palety přepraví na předávací místo na kraji regálových uliček.

Výškový sklad obsluhují poloautomatické systémové vozíky. Skladový systém je sice automaticky navádí k lokacím, některé úkony ale musí stále dělat člověk. "Toto bychom chtěli změnit. Teď se pracuje na tom, aby 'labutě', jak vozíkům říkáme, byly autonomní. Nyní jen jezdí v uličkách mezi místem předávky a zakládají, nebo obráceně. Proto nepovažujeme tento projekt za tak komplikovaný jako u bezobslužných tahačů FTS (Fahrerlose Transportsysteme) na výrobní lince. Tam je infrastruktura mnohem složitější," předestírá David Strnad plány ve vedlejší hale.

Skladovací procesy včetně pohybu systémových vozíků řídí WMS. Ten usměrňuje distribuci palet do regálů zejména v závislosti na ABC analýze. Podle obrátkovosti materiálu pak vyhodnocuje, do kterých uliček má být přiřazen jeden systémový vozík a kde zvládne vozík obsloužit více uliček najednou.

Na základě odvolávek z výroby následně systémové vozíky vyskladňují palety s díly a převážejí je z regálového skladu na předávací místo na druhé straně haly, kde si je opět přebírají vysokozdvižné vozíky. Ty převezou palety nad další předávací místo u dopravníku, který je vyveze "výtahem" k tunelu, jímž přejedou do vedlejší montážní haly. Přesun tunelem je plně automatický a zajišťují jej dvě dopravníkové dráhy.

Informační systém podle údajů na závěsce určí, jaký bude další postup palety. Většinu jich automaticky spáruje s pojízdným podvozkovým rámem. Manipulátor potom celou sestavu posune na pásový dopravník, který ústí do montážní haly.

Z tunelu do supermarketu

Takto sestavené manipulační jednotky si pak přebírá obsluha. Ta dostane na terminál informaci, na kterou kolej (vyznačenou na zemi) se má paleta s podvozkem zařadit. Když je kolej kompletní, systém si podle určitých parametrů vybere jednoho z operátorů tahačů a pošle mu pokyn k přesunu. "Využíváme synergický efekt. Nikdo nemá pevně přiřazený úsek, jak to bylo dřív, takže tu žádný člověk nestojí bez práce," říká Vojtěch Rousek, vedoucí logistiky závodu MB1 ve Škodě Auto.

Řidič nasadí připravené palety s podvozkem na přepravní rámy a naskenuje jejich čárové kódy, čímž zkontroluje, že veze správný materiál. Následně potvrdí odjezd, a systém tak dostane informaci o tom, že je kolej volná k přichystání dalšího nákladu. Logistický vláček poté odveze palety do supermarketu, kde dochází k finální přípravě dílů před přesunem na montážní linku - dochází ke kombinování jednotlivých druhů materiálu, vyskladnění do pojízdných sekvenčních zásobníků, provádí se jednodušší předmontáž.

Pracovníky v supermarketu podporuje při vychystávání několik technologií. Tři z nich považuje logistika Škodovky za strategické - pick-by-light, pick-by-point (vychystávací lokaci označuje světelným paprskem jakýsi stroboskop) a pick-by-frame (vychystávání do pojízdného rámu, kde správnou přihrádku ukazují světelným signálem kontrolky). Dalšími používanými systémy jsou ještě pick-by-voice (vychystávání pomocí hlasové navigace) a pick-by-box (určen pro automatické vychystávání drobných dílů). Ve fázi pilotního projektu je pak novinka ve vychystávání dílů, a to pick-by-vision.

Rozšířená realita

Poslední zmíněný způsob - vychystávání pomocí rozšířené reality a chytrých brýlí - se nyní připravuje na svůj druhý test. První brýle totiž neměly dostatečné rozlišení pro čtení identifikačních kódů, což práci spíše zpomalovalo. Do nového typu chytrých brýlí se aktuálně instaluje software a vychytávají se nedostatky. Zkušební provoz bude probíhat stejně jako v prvním případě na pracovišti, kde se pro montážní linku chystají zadní skla.

"Smyslem této technologie je přidaná hodnota. Chceme, aby brýle uměly i něco víc než 'jen' ukazovat šipku, která udává směr. Na to jsou lepší jiné systémy, které už používáme. Brýle by měly ukazovat i nějaké další informace, například jaká nálepka se má na sklo nalepit. A v konečné fázi by měly třeba umět zkontrolovat, jestli není sklo poškrábané," říká David Strnad. Využití v logistice podle něj zatím zůstává otázkou, reálnější je to ale v oblasti kvality nebo virtuálního plánování.

Autonomní vozíky

Po vychystání dílů a seřazení do správného pořadí se sekvenční palety přesouvají na předávací místo, kde si je přebírá bezpilotní vozík, již zmíněný FTS. Ten za sebou táhne buď standardní rámy, na které musí paletu s podvozkem nasunout člověk, v některých provozech se ale používají i dynamické rámy, které umí palety naložit i vyložit samostatně. Bezpilotní vozíky se v Mladé Boleslavi používají v několika výrobních či montážních halách, celkem jich je zhruba 130, do roku 2018 by počet FTS měl stoupnout na přibližně 170. V jedné z hal, kde jezdí bezpilotních vozíků nejvíce, funguje dokonce menší nádraží s tabulí, která oznamuje čas odjezdu logistických vláčků.

Automatické tahače jezdí po magnetických drahách a převážejí vychystaný materiál ze supermarketu do montážní části. Nebezpečí kolize oznámí vozíku senzory, které hlídají okolí trasy do vzdálenosti dvou metrů a umí stroj zastavit prakticky na místě. Aby takto nemusely zastavovat příliš často, upozorňují na sebe hudbou. Skladby jsou vybrané podle vkusu pracovníků, a když má někdo narozeniny, může si nechat zahrát i tu svoji.

Logistici Škodovky plánují další zdokonalení automatických tahačů. V první fázi se odstraní magnetické pásky, které pohyb vozíků omezují jen na přesně dané dráhy - FTS by pak měly přejít na jiný typ navigace, třeba laser. Ve druhé fázi by se pak měly přeměnit na plně autonomní stroje. "Znamená to, že například když vozík detekuje překážku, bude ji umět samostatně vyhodnotit a objet. Nebo když pojede kolem palety, dostane signál, že je prázdná, a odveze ji. To je ale už hudba budoucnosti," říká David Strnad.

Fakta a čísla

- Plocha centrálního skladu - 15 500 m2

- Celková kapacita logistického centra - 22 500 palet

- Plocha hlavního supermarketu - 12 000 m2

- Připravuje se v něm 70 sekvencí

- Bezpilotní vozíky FTS v Mladé Boleslavi - cca 130

- Do roku 2018 jich má být až 170

- Celková doba výroby jednoho vozu modelu Octavia - 36 hodin

- Z toho doba samotné montáže na montážní lince - 5 hodin

Zdroj: Škoda Auto

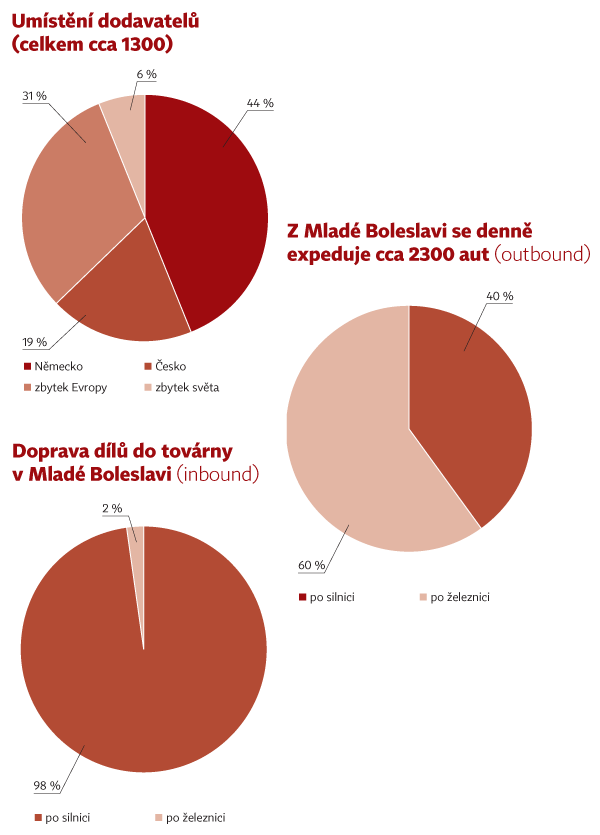

Rozložené vozy a další expedice:

- CKD - Rusko - Kaluga a Nižnij Novgorod, Indie - Puné (model Rapid)

- MKD - Indie - Aurangabád (modely Superb, Octavia, Yeti)

- SKD - Ukrajina, Kazachstán

- Čína - dodávky náhradních dílů v kontejnerech

- VCI dodávky - motory a převodovky vyrobené v Česku do dalších koncernových závodů VW

Zdroj: Škoda Auto

Vychystávání pick-by-frame

Dopravníkový most a párování s podvozky

Plocha hlavního supermarketu je asi 12 000 m2.

Bezpilotní vozík FTS

Pick-by-vision se zkouší na pracovišti, kde se pro montážní linku chystají zadní skla.

Vychystávání pick-by-frame

Magnetické pásky, které pohyb bezpilotních vozíků omezují jen na přesně dané dráhy, by se měly odstranit. Časem se pak stroje mají přeměnit na plně autonomní.

Vychystávání pick-by-point

Vychystávání pomocí rozšířené reality a chytrých brýlí se nyní připravuje na svůj druhý test.

Foto: Vojtěch Kolář a Škoda Auto

Zaujal vás článek? Pošlete odkaz svým přátelům!

Tento článek je odemčený. Na tomto místě můžete odemykat zamčené články přátelům, když si pořídíte předplatné.

Aktuální číslo odborného magazínu Logistika

Aktuální číslo odborného magazínu Logistika

Radek Novotný

Radek Novotný Logistika č. 2/2025

Logistika č. 2/2025