Jungheinrich v Česku slaví letos 30 let existence. Jak se firma rozvíjela, jakými etapami procházela? Jak tyto etapy souvisely s vývojem na trhu, jak s nástupem nových technologií?

Vratislav Přibyl (V. P.): Troufnu si říct, že jsme za těch 30 let neustále na cestě vzhůru. Jungheinrich v České republice, respektive v Československu, začínal v roce 1992 v podstatě od nuly. Vozíky dovezené před revolucí se daly spočítat na prstech pár rukou. Samozřejmě nás zasáhly různé výkyvy ekonomiky, ale v druhé polovině 90. let jsme se stali největším dodavatelem manipulační techniky a možná s jednou dvěma výjimkami jsme jím dodnes.

A kde se nachází dnes?

V. P.: Dnes je naše společnost silnou firmou, která si dokáže poradit i s nečekanými nástrahami, které dnešní doba přináší. Průběžně optimalizujeme procesy v servisu i prodeji, naše pronájemní oddělení je schopné rychle reagovat a oddělení logistických systémů nám otevírá dveře do zcela nových sfér podnikání, jakými jsou komplexní logistické systémy a automatické provozy. Investujeme do vzdělávání zaměstnanců a do nových technologií.

Covidová pandemie nás naučila komunikovat a pracovat mimo kancelář, a přesto zůstat efektivní. Jsem tedy přesvědčen, že budoucnost Jungheinrichu v České republice bude nadále úspěšná.

Jungheinrich v Německu zcela „zařízl“ elektřinu z fosilních paliv. V České republice loni probíhalo zpracování studie proveditelnosti na instalaci fotovoltaických panelů na střeše sídla české pobočky společnosti v Modleticích. Jak je tento projekt daleko a co přinese?

V. P.: Na projektu pracujeme, realizace proběhne v letošním roce a v roce 2023. Cílem je zajistit obnovitelnou energii pro budoucí nabíjení služebních automobilů a zároveň pro naši stále rostoucí flotilu nájemních vozíků.

Z původní produktové palety manipulační techniky a paletových regálů jsme naše služby postupně rozšířili až na plně automatizované skladové celky. Dnes také v podobě zcela autonomních AGV a AMR vozíků nebo regálových zakladačů.

Daniel Göllner

Jak se aktuálně dál rozvíjí Jungheinrich v Česku?

V. P.: Pro nadcházející roky je pro nás stěžejní další posilování servisního týmu (mimochodem dnes máme již přes 170 servisních techniků a v roce 2025 jich plánujeme mít 250) tak, abychom i nadále dokázali poskytovat prvotřídní služby. Druhým trendem je pak rozvoj automatizace. Jungheinrich má řadu zajímavých produktů, naším cílem je vybudovat v Česku tým, který bude schopen tyto projekty řídit kompletně bez nutnosti asistence centrály a výrobních závodů. I proto jsme v nedávné době náš systémový tým posílili o dva nové projektové inženýry.

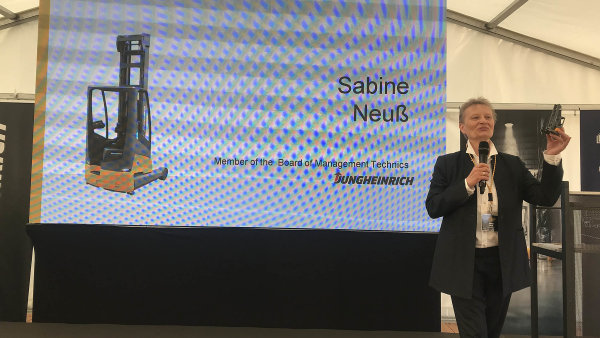

Centrála společnosti se rozhodla zvýšit svoje výrobní kapacity o nový závod v Chomutově na výrobu retraků. Jaká kritéria byla pro toto řešení rozhodující?

V. P.: Hlavní faktory byly dva – dostatek kvalifikované pracovní síly a pak blízkost našich dalších výrobních závodů v Drážďanech a Lipsku.

Technologie li‑ion baterií jednoznačně má potenciál zcela nahradit olověné baterie a jistě k tomu dojde. Navíc to ovlivní jak design, tak ergonomii strojů.

Vratislav Přibyl

Loňský rok byl druhý covidový. Jak se v něm vyvíjela poptávka po manipulační technice? Jak vaše prodeje?

V. P.: Loňský rok byl v České republice, co se prodejů týče, rekordní. Poprvé v historii se prodalo přes 12 tisíc vozíků všech značek a kategorií. Až překotně se rozvíjely segmenty malých ručně vedených vozíků, zatímco tradiční segmenty spíše stagnovaly. Nám se dařilo zejména v prodeji systémové techniky a čelních elektrických vozíků. Nedařilo se v prodeji čelních spalovacích vozíků, zejména z důvodu dlouhých dodacích termínů, zaviněných problémy v zásobovacím řetězci.

Po covidu přišla válka na Ukrajině. Jaké reakce trhu s manipulační technikou zaznamenáváte v této souvislosti? Na jakou situaci se z tohoto hlediska připravuje firma Jungheinrich v Česku?

V. P.: Náš obor se potýká s obdobnými problémy jako ostatní branže. Problémem není ani tak pokles poptávky, ale hlavně narušení dodavatelských řetězců a cenová nestabilita na straně vstupů. Naším cílem je být maximálně transparentní směrem k zákazníkovi, tak abychom společně dokázali zajistit hladký chod jeho provozů i v těchto turbulentních časech. Konkrétně to znamená prodlužování leasingů a větší využívání použitých strojů. Díky kvalitě produktu a prováděnému servisu to nemá vliv ani na spolehlivost, ani na výkon.

250

servisních techniků bude mít Jungheinrich v Česku v roce 2025. Již nyní jich je přes 170. Posilování servisního týmu je pro společnost stěžejní.

Roste zájem zákazníků po komplexním řešení od Jungheinrichu? Co je typické pro zákazníky, kteří je poptávají?

Daniel Göllner (D. G.): Od začátku působnosti firmy Jungheinrich v Česku nabízíme kompletní řešení pro vybavení skladu. Od této doby, stejně jako v zemích s dřívější působností naší firmy, nabízíme kompletní vybavení skladů s garancí funkčnosti. Z původní produktové palety manipulační techniky a paletových regálů jsme naše služby postupně rozšířili až na plně automatizované skladové celky. Dnes také v podobě zcela autonomních AGV a AMR vozíků nebo regálových zakladačů.

Po 30 letech poznávání specifik českého trhu a budování vztahů se zákazníky se nám již zřejmě podařilo prokázat naši přidanou hodnotu. Sázíme na dlouhodobost, nabízíme funkční řešení s kompletním servisem i v rámci realizace. Věříme, že právě tuto službu naši zákazníci především oceňují. Ideální zákazník je ten, který je spokojený a při další příležitosti nás opět vyhledá nebo dále doporučí.

Automatizace a robotizace je obvykle spojena s řešením skladovacích procesů. Jaké projekty nasazení automatizované manipulační techniky či přímo automatizovaných skladů jste v posledním roce či dvou realizovali?

D. G.: Produktovou paletu našich služeb kontinuálně rozšiřujeme. V současné době můžeme v tuzemsku nabídnout vícečetné reference poloautomatizovaných systémových vozíků se skladovou navigací, AGV zakládací vozíky nebo tahače, plně automatizované VNA vozíky nebo zakladačový sklad miniload. Další projekty z této oblasti máme ve fázi obchodních jednání, příprav nebo realizace. V evropském měřítku jsou to i paletové zakladače nebo regálová sila. Počet referenčních projektů automatizovaných skladů zde již celkově výrazně přesahuje 500 realizací.

Vystudoval Fakultu elektrotechnickou ČVUT, po studiích pracoval v tehdejším Stavostroji n. p., v roce 1993 nastoupil do českého zastoupení Jungheinrich, které od téhož roku vede z pozice ředitele. Má dvě děti a volný čas tráví na golfu, motorce nebo s vínem.

Absolvent Fakulty strojní pražského ČVUT, chvíli pracoval v německé společnosti specializující se na konstrukci schodišť do rodinných domů. V Jungheinrichu působí od roku 1999 a v současné době vede systémové oddělení zodpovědné za regály, VNA vozíky a automatické systémy. Má dvě děti, ve volném čase sportuje a tráví čas s rodinou.

Co vše ve skladu umožňuje automatizace a robotizace manipulační techniky?

D. G.: Růst produktivity, snižování personálních nákladů, řešení nedostatku pracovních sil, snazší plánování výroby nebo skladových operací, pokles provozních nákladů, popřípadě inovativní přístup. To vše jsou motivátory úvah o automatizovaných řešeních provozu.

Jak chcete podpořit zájem o komplexní intralogistická řešení?

D. G.: V současné době je obecně zájem o zmíněná intralogistická řešení a automatizaci na takové výši, že naším hlavním úkolem je udržení rozumné termínové dostupnosti zajištěním vlastní výroby a zdrojů, včetně personálního růstu v projektové i realizační fázi.

Vaše společnost mluví otevřeně o tom, že se již ozývají hlasy vyzývající ke kompletnímu přechodu na li‑ion technologii a úplnému upuštění od olověných baterií. Setkali jsme se s novými provozy, kde se stále upřednostňují olověné baterie (nejsou tak citlivé na správné používání). Má li‑ion technologie skutečně potenciál zcela převážit nad olověnými bateriemi?

V. P.: Technologie li‑ion baterií jednoznačně má potenciál zcela nahradit olověné baterie a jistě k tomu dojde. Navíc to ovlivní jak design, tak ergonomii strojů. Je to jen otázka času a postupného přijetí jiných procesů v dalších odvětvích, podobně jako tomu bylo a je při odklonu od spalovacích vozíků.

Jednou z výhod lithium‑iontových baterií je bezesporu jejich delší životnost. Ta technologie je stále poměrně nová, takže zatím úplně přesná data stále sbíráme. To je důležité jak pro udržení životnosti a výkonu, tak pro včasný zásah a výměnu některých článků nebo bloků.

Jungheinrich proto navázal partnerství se společností Triathlon Holding a společně založily společnost JT Energy Systems GmbH. Ta se specializuje nejen na výrobu lithiových baterií, ale právě i na jejich recyklaci a další využití. Jedním z reálných výsledků této spolupráce je vznik největšího bateriového úložiště v Německu, které zčásti využívá právě použité baterie z vozíků Jungheinrich.

Jaké různé další služby nabízíte zákazníkům? O které je největší zájem?

D. G.: Úroveň znalostí našich aktuálních produktových možností, ale i samotných vnitřních procesů a prostředků u našich zákazníků je velmi různá. Logická je zde koncentrace především na řešení operativy a hlavních firemních cílů. Zadání poptávky nebo definice potřeb jsou tak na velmi různé úrovni. V rámci obchodní spolupráce jsme schopni nabídnout samostatné produkty, spolupráci na přípravě návrhu řešení, ale i komplexní logistické studie. V těchto případech se zpravidla jedná o dlouhodobější spolupráci.

Zaujal vás článek? Pošlete odkaz svým přátelům!

Tento článek je odemčený. Na tomto místě můžete odemykat zamčené články přátelům, když si pořídíte předplatné.

Aktuální číslo odborného magazínu Logistika

Aktuální číslo odborného magazínu Logistika

Logistika č. 2/2025

Logistika č. 2/2025